348

Jusque-là, les deux procédés sont identiques; les

filaments de l'ancien type sont ensuite portés à un

degré d'incandescence, pour un temps très court,

dans la vapeur raréfiée de gazoline ou autre hydro-

carbure.

Les filaments pour le procédé de métallisation

sont enveloppés avec du charbon pulvérisé dans un

fourneau tubulaire électrique et soumis à la plus

forte chaleur que peut donner ce type de four. La

température atteinte est si élevée, que le tube de

charbon dans lequel les filaments ont été introduits

est près d'être détruit; il est impossible qu'il puisse

servir une seconde fois.

Après ce procédé de métallisation les filaments

sont éclairés comme les autres, dans une vapeur

d'hydrocarbure. Le charbon déposé sur le filament,

dans cette partie du procédé, doit être traité lui-

même jusqu'à un certain point dans le four tubu-

laire. après quoi le filament est à nouveau rendu

incandescent dans la vapeur de gazoline ; il est alors

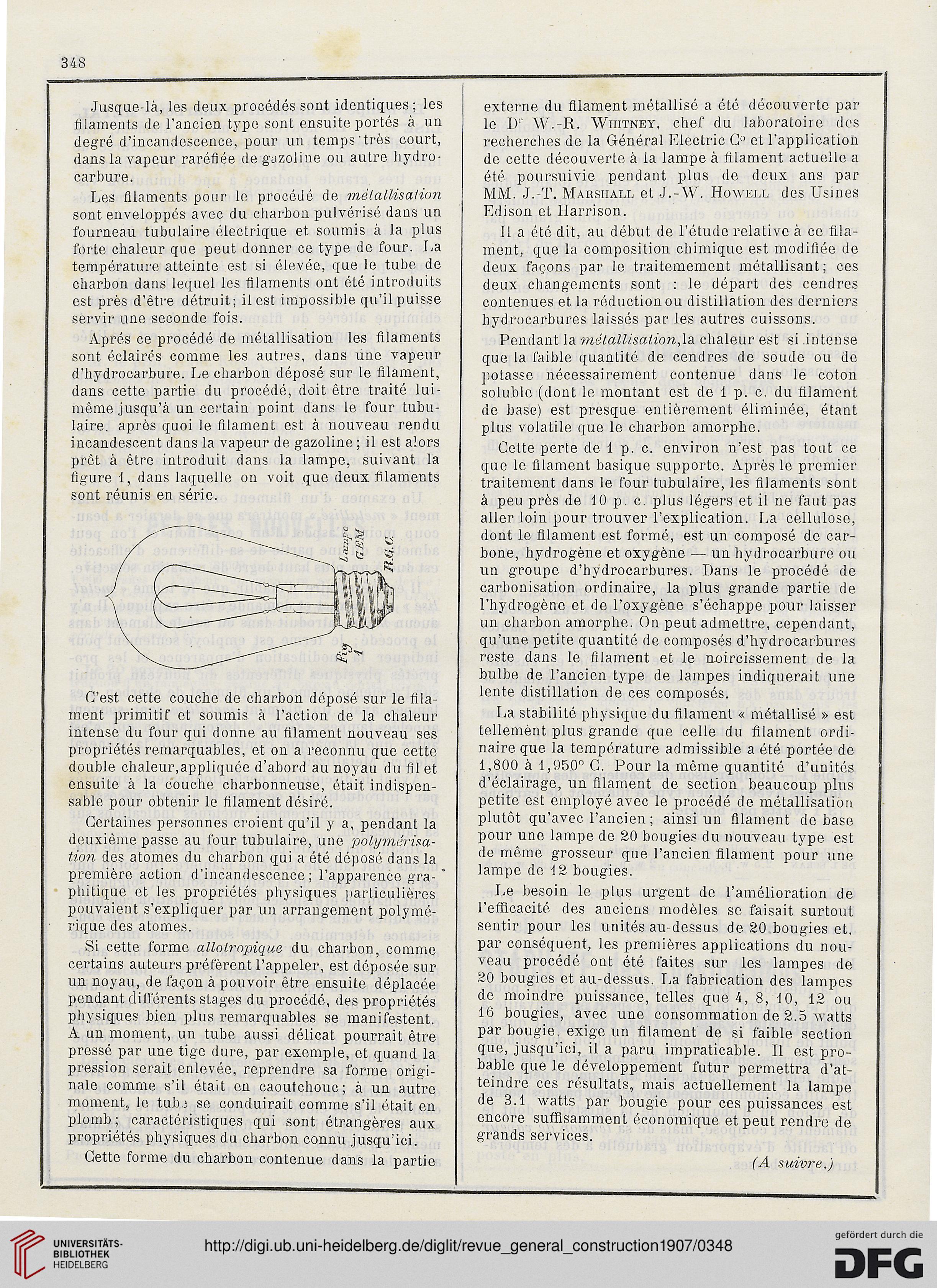

prêt à être introduit dans la lampe, suivant la

figure 1, dans laquelle on voit que deux filaments

sont réunis en série.

C'est cette couche de charbon déposé sur le fila-

ment primitif et soumis à l'action de la chaleur

intense du four qui donne au filament nouveau ses

propriétés remarquables, et on a reconnu que cette

double chaleur,appliquée d'abord au noyau du filet

ensuite à la couche charbonneuse, était indispen-

sable pour obtenir le filament désiré.

Certaines personnes croient qu'il y a, pendant la

deuxième passe au four tubulaire, une polymérisa-

tion des atomes du charbon qui a été déposé dans la

première action d'incandescence; l'apparence gra-

phitique et les propriétés physiques particulières

pouvaient s'expliquer par un arrangement polymé-

rique des atomes.

Si cette forme allotropique du charbon, comme

certains auteurs préfèrent l'appeler, est déposée sur

un noyau, de façon à pouvoir être ensuite déplacée

pendant différents stages du procédé, des propriétés

physiques bien plus remarquables se manifestent.

A un moment, un tube aussi délicat pourrait être

pressé par une tige dure, par exemple, et quand la

pression serait enlevée, reprendre sa forme origi-

nale comme s'il était eu caoutchouc; à un autre

moment, le tub ; se conduirait comme s'il était en

plomb ; caractéristiques qui sont étrangères aux

propriétés physiques du charbon connu jusqu'ici.

Cette forme du charbon contenue dans la partie

externe du filament métallisé a été découverte par

le l)1' W.-R. Wiiitney, chef du laboratoire des

recherches de la Général Electric C° et l'application

de cette découverte à la lampe à filament actuelle a

été poursuivie pendant plus de deux ans par

MM. J.-T. Mabsiiall et J.-W. Howell des Usines

Edison et Harrison.

Il a été dit, au début de l'étude relative à ce fila-

ment, que la composition chimique est modifiée de

deux façons par le traitemement métallisant; ces

deux changements sont : le départ des cendres

contenues et la réduction ou distillation des derniers

hydrocarbures laissés par les autres cuissons.

Pendant la métallisation,la. chaleur est si intense

que la faible quantité do cendres do soude ou do

potasse nécessairement contenue dans le coton

solublc (dont le montant est do 1 p. c. du filament

de base) est presque entièrement éliminée, étant

plus volatile que le charbon amorphe.

Celte perte de 1 p. c. environ n'est pas tout ce

que le filament basique supporte. Après le premier

traitement dans le four tubulaire, les filaments sont

à peu près de 10 p. c. plus légers et il ne faut pas

aller loin pour trouver l'explication. La cellulose,

dont le filament est formé, est un composé do car-

bone, hydrogène et oxygène — un hydrocarbure ou

un groupe d'hydrocarbures. Dans le procédé de

carbonisation ordinaire, la plus grande partie de

l'hydrogène et de l'oxygène s'échappe pour laisser

un charbon amorphe. On peut admettre, cependant,

qu'une petite quantité de composés d'hydrocarbures

reste dans le filament et le noircissement de la

bulbe de l'ancien type de lampes indiquerait une

lente distillation de ces composés.

La stabilité physique du filament « métallisé » est

tellement plus grande que celle du filament ordi-

naire que la température admissible a été portée de

1,800 à 1,950° C. Pour la même quantité d'unités

d'éclairage, un filament de section beaucoup plus

petite est employé avec le procédé de métallisation

plutôt qu'avec l'ancien ; ainsi un filament de base

pour une lampe de 20 bougies du nouveau type est

de même grosseur que l'ancien filament pour une

lampe de 12 bougies.

Le besoin le plus urgent de l'amélioration de

l'efficacité des anciens modèles se faisait surtout

sentir pour les unités au-dessus de 20 bougies et,

par conséquent, les premières applications du nou-

veau procédé ont été faites sur les lampes de

20 bougies et au-dessus. La fabrication des lampes

de moindre puissance, telles que 4, 8, 10, 12 ou

16 bougies, avec une consommation de 2.5 watts

par bougie, exige un filament de si faible section

que, jusqu'ici, il a paru impraticable. Il est pro-

bable que le développement futur permettra d'at-

teindre ces résultats, mais actuellement la lampe

de 3.1 watts par bougie pour ces puissances est

encore suffisamment économique et peut rendre de

grands services.

(A suivre.)

Jusque-là, les deux procédés sont identiques; les

filaments de l'ancien type sont ensuite portés à un

degré d'incandescence, pour un temps très court,

dans la vapeur raréfiée de gazoline ou autre hydro-

carbure.

Les filaments pour le procédé de métallisation

sont enveloppés avec du charbon pulvérisé dans un

fourneau tubulaire électrique et soumis à la plus

forte chaleur que peut donner ce type de four. La

température atteinte est si élevée, que le tube de

charbon dans lequel les filaments ont été introduits

est près d'être détruit; il est impossible qu'il puisse

servir une seconde fois.

Après ce procédé de métallisation les filaments

sont éclairés comme les autres, dans une vapeur

d'hydrocarbure. Le charbon déposé sur le filament,

dans cette partie du procédé, doit être traité lui-

même jusqu'à un certain point dans le four tubu-

laire. après quoi le filament est à nouveau rendu

incandescent dans la vapeur de gazoline ; il est alors

prêt à être introduit dans la lampe, suivant la

figure 1, dans laquelle on voit que deux filaments

sont réunis en série.

C'est cette couche de charbon déposé sur le fila-

ment primitif et soumis à l'action de la chaleur

intense du four qui donne au filament nouveau ses

propriétés remarquables, et on a reconnu que cette

double chaleur,appliquée d'abord au noyau du filet

ensuite à la couche charbonneuse, était indispen-

sable pour obtenir le filament désiré.

Certaines personnes croient qu'il y a, pendant la

deuxième passe au four tubulaire, une polymérisa-

tion des atomes du charbon qui a été déposé dans la

première action d'incandescence; l'apparence gra-

phitique et les propriétés physiques particulières

pouvaient s'expliquer par un arrangement polymé-

rique des atomes.

Si cette forme allotropique du charbon, comme

certains auteurs préfèrent l'appeler, est déposée sur

un noyau, de façon à pouvoir être ensuite déplacée

pendant différents stages du procédé, des propriétés

physiques bien plus remarquables se manifestent.

A un moment, un tube aussi délicat pourrait être

pressé par une tige dure, par exemple, et quand la

pression serait enlevée, reprendre sa forme origi-

nale comme s'il était eu caoutchouc; à un autre

moment, le tub ; se conduirait comme s'il était en

plomb ; caractéristiques qui sont étrangères aux

propriétés physiques du charbon connu jusqu'ici.

Cette forme du charbon contenue dans la partie

externe du filament métallisé a été découverte par

le l)1' W.-R. Wiiitney, chef du laboratoire des

recherches de la Général Electric C° et l'application

de cette découverte à la lampe à filament actuelle a

été poursuivie pendant plus de deux ans par

MM. J.-T. Mabsiiall et J.-W. Howell des Usines

Edison et Harrison.

Il a été dit, au début de l'étude relative à ce fila-

ment, que la composition chimique est modifiée de

deux façons par le traitemement métallisant; ces

deux changements sont : le départ des cendres

contenues et la réduction ou distillation des derniers

hydrocarbures laissés par les autres cuissons.

Pendant la métallisation,la. chaleur est si intense

que la faible quantité do cendres do soude ou do

potasse nécessairement contenue dans le coton

solublc (dont le montant est do 1 p. c. du filament

de base) est presque entièrement éliminée, étant

plus volatile que le charbon amorphe.

Celte perte de 1 p. c. environ n'est pas tout ce

que le filament basique supporte. Après le premier

traitement dans le four tubulaire, les filaments sont

à peu près de 10 p. c. plus légers et il ne faut pas

aller loin pour trouver l'explication. La cellulose,

dont le filament est formé, est un composé do car-

bone, hydrogène et oxygène — un hydrocarbure ou

un groupe d'hydrocarbures. Dans le procédé de

carbonisation ordinaire, la plus grande partie de

l'hydrogène et de l'oxygène s'échappe pour laisser

un charbon amorphe. On peut admettre, cependant,

qu'une petite quantité de composés d'hydrocarbures

reste dans le filament et le noircissement de la

bulbe de l'ancien type de lampes indiquerait une

lente distillation de ces composés.

La stabilité physique du filament « métallisé » est

tellement plus grande que celle du filament ordi-

naire que la température admissible a été portée de

1,800 à 1,950° C. Pour la même quantité d'unités

d'éclairage, un filament de section beaucoup plus

petite est employé avec le procédé de métallisation

plutôt qu'avec l'ancien ; ainsi un filament de base

pour une lampe de 20 bougies du nouveau type est

de même grosseur que l'ancien filament pour une

lampe de 12 bougies.

Le besoin le plus urgent de l'amélioration de

l'efficacité des anciens modèles se faisait surtout

sentir pour les unités au-dessus de 20 bougies et,

par conséquent, les premières applications du nou-

veau procédé ont été faites sur les lampes de

20 bougies et au-dessus. La fabrication des lampes

de moindre puissance, telles que 4, 8, 10, 12 ou

16 bougies, avec une consommation de 2.5 watts

par bougie, exige un filament de si faible section

que, jusqu'ici, il a paru impraticable. Il est pro-

bable que le développement futur permettra d'at-

teindre ces résultats, mais actuellement la lampe

de 3.1 watts par bougie pour ces puissances est

encore suffisamment économique et peut rendre de

grands services.

(A suivre.)