fertigpolierte Oberfläche des Pokals die Figuren ein-

graviert wurden, das kann sieli kaum vorstellen, wer

es nicht mit erlebt hat. Gerade diese Phasen der tech-

nischen Bearbeitung sind sicherlich von allergrößtem

Interesse; ich habe den Künstler gebeten, den Werk-

vorgang selbst in allen seinen Stadien kurz zu schil-

dern. Er ist meinem Wunsche liebenswiirdig nach-

gekommen, und ich möchte seine anschauliche Nie-

derschrift hier ganz für sich sprechen Jassen. Er

schreibt:

„Da ich in meiner Berliner Werkstelle nicht tiber

die notwendigen Einrichtungen verfüge, um den

Naturblock zur Rohform zuzurichten, mußte ich nach

Süddeutschland gelien, wo die großen Steinschleife-

reien seit dem Mittelalter zu Idause sind. Zuerst wurde

hier der Kristallblock an einem schnell rotierenden

gewaltigen Schleifstein „abgerollt“, das heißt die vor-

stehenden Ecken und Kanten soweit abgeschliffen,

daß eine Art ovalen Kegelstumpfes entstand. Nun

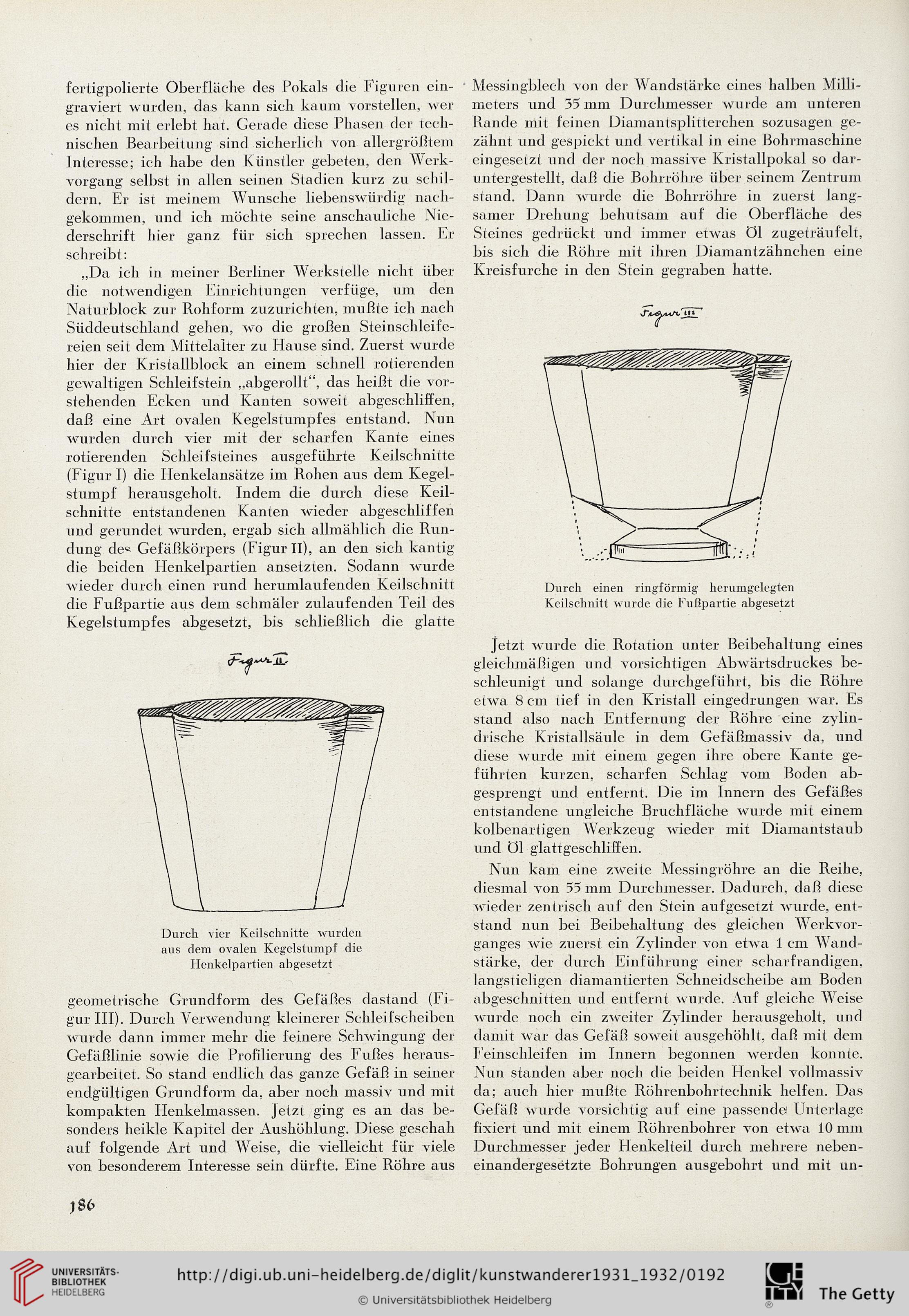

wurden durch vier mit der scharfen Kante eines

rotierenden Schleifsteines ausgefiihrte Keilschnitte

(Figur 1) die Henkelansätze im Rohen aus dem Kegel-

stumpf herausgeholt. Indem die durch diese Keil-

schnitte entstandenen Kanten wieder abgeschlif’fen

u nd gerundet wurden, ergab sich allmählich die Run-

dung dec- Gefäßkörpers (Figurll), an den sich kantig

die beiden Henkelpartien ansetzten. Sodann wurde

wieder durch einen rund herumlaufenden Keilschnitt

die Fußpartie aus dem schmäler zulaufenden Teil des

Kegelstumpf'es abgesetzt, bis schließlich die glatte

Durch vier Keilschnitte wurden

aus dem ovalen Kegelstumpf die

Henkelpartien abgesetzt

geometrische Grundfonn des Gefäß.es dastand (Fi-

gurlll). Durch Yerwendung kleinerer Schleifscheiben

wurde dann imrner mehr die feinere Schwingung der

Gefäßlinie sowie die Profilierung des Fußes lieraus-

gearbeitet. So stand endlich das ganze Gefäß in seiner

endgültigen Grundfonn da, aber noch massiv und mit

kompakten Henkelmassen. jetzt ging es an das be-

sonders heikle Kapitel der Aushöhlung. Diese geschah

auf folgende Art und Weise, die vielleicht für viele

von besonderem Interesse sein dürfte. Eine Röhre aus

Messingblech von der Wandstärke eines halben Milli-

meters und 35 mm Durchmesser wurde am unteren

Rande mit feinen Diamantsplitterchen sozusagen ge-

zälint und gespickt und vertikal in eine Bohrmaschine

eingesetzt und der noch massive Kristallpokal so dar-

untergestellt, daß die Bohrröhre über seinem Zentrum

stand. Dann wurde die Bohrröhre in zuerst lang-

samer Drehung behutsam auf die Oberfläche des

Steines gedrückt und immer etwas Ö1 zugeträuf’elt,

bis sich die Röhre mit ihren Diamantzähnchen eine

Kreisfurche in den Stein gegraben hatte.

Durch einen ringförmig herumgelegten

Keilschnitt wurde die Fußpartie abgesetzt

Jetzt wurde die Rotation unter Beibehaltung eines

gleichmäßigen und vorsichtigen Abwärtsdruckes be-

schleunigt und solange durchgeführt, bis die Röhre

etwa 8 cm tief in den Kristall eingedrungen war. Es

stand also nach Entfernung der Röhre eine zylin-

drische Kristallsäule in dem Gefäßmassiv da, und

diese wurde mit eineni gegen ihre obere Kante ge-

führten kurzen, scharfen Schlag vom Boden ab-

gesprengt und entfernt. Die im Innern des Gef’äßes

entstandene ungleiche Rruchfläche wurde mit einem

kolbenartigen Werkzeug wieder mit Diamantstaub

und ÖI glattgeschliffen.

Nun kam eine zweite Messingröhre an die Reihe,

diesmal von 55 nun Durchmesser. Dadurch, däß diese

wieder zentrisch auf den Stein aufgesetzt wurde, ent-

stand nun bei Beibehaltung des gleichen Werkvor-

ganges wie zuerst ein Zylinder von etwa 1 cm Wand-

stärke, der durch Einführung einer scharfrandigen,

langstieligen diamantierten Schneidscheibe am Boden

abgeschnitten und entfernt wurde. Auf gleiche Weise

wurde noch ein zweiter Zylinder herausgeholt, und

damit war das Gef’äß soweit ausgehöhlt, daß mit dem

leinschleifen im Innern begonnen werden konnte.

Nun standen aber noch die beiden Henkel vollmassiv

da; auch hier mußte Röhrenbohrtechnik helfen. Das

Gefäß wurde vorsichtig auf eine passende Unterlage

fixiert und mit einem Röhrenbohrer von etwa 10 mm

Durchmesser jeder Flenkelteil durch mehrere neben-

einandergesetzte Bohrungen ausgebohrt und mit un-

graviert wurden, das kann sieli kaum vorstellen, wer

es nicht mit erlebt hat. Gerade diese Phasen der tech-

nischen Bearbeitung sind sicherlich von allergrößtem

Interesse; ich habe den Künstler gebeten, den Werk-

vorgang selbst in allen seinen Stadien kurz zu schil-

dern. Er ist meinem Wunsche liebenswiirdig nach-

gekommen, und ich möchte seine anschauliche Nie-

derschrift hier ganz für sich sprechen Jassen. Er

schreibt:

„Da ich in meiner Berliner Werkstelle nicht tiber

die notwendigen Einrichtungen verfüge, um den

Naturblock zur Rohform zuzurichten, mußte ich nach

Süddeutschland gelien, wo die großen Steinschleife-

reien seit dem Mittelalter zu Idause sind. Zuerst wurde

hier der Kristallblock an einem schnell rotierenden

gewaltigen Schleifstein „abgerollt“, das heißt die vor-

stehenden Ecken und Kanten soweit abgeschliffen,

daß eine Art ovalen Kegelstumpfes entstand. Nun

wurden durch vier mit der scharfen Kante eines

rotierenden Schleifsteines ausgefiihrte Keilschnitte

(Figur 1) die Henkelansätze im Rohen aus dem Kegel-

stumpf herausgeholt. Indem die durch diese Keil-

schnitte entstandenen Kanten wieder abgeschlif’fen

u nd gerundet wurden, ergab sich allmählich die Run-

dung dec- Gefäßkörpers (Figurll), an den sich kantig

die beiden Henkelpartien ansetzten. Sodann wurde

wieder durch einen rund herumlaufenden Keilschnitt

die Fußpartie aus dem schmäler zulaufenden Teil des

Kegelstumpf'es abgesetzt, bis schließlich die glatte

Durch vier Keilschnitte wurden

aus dem ovalen Kegelstumpf die

Henkelpartien abgesetzt

geometrische Grundfonn des Gefäß.es dastand (Fi-

gurlll). Durch Yerwendung kleinerer Schleifscheiben

wurde dann imrner mehr die feinere Schwingung der

Gefäßlinie sowie die Profilierung des Fußes lieraus-

gearbeitet. So stand endlich das ganze Gefäß in seiner

endgültigen Grundfonn da, aber noch massiv und mit

kompakten Henkelmassen. jetzt ging es an das be-

sonders heikle Kapitel der Aushöhlung. Diese geschah

auf folgende Art und Weise, die vielleicht für viele

von besonderem Interesse sein dürfte. Eine Röhre aus

Messingblech von der Wandstärke eines halben Milli-

meters und 35 mm Durchmesser wurde am unteren

Rande mit feinen Diamantsplitterchen sozusagen ge-

zälint und gespickt und vertikal in eine Bohrmaschine

eingesetzt und der noch massive Kristallpokal so dar-

untergestellt, daß die Bohrröhre über seinem Zentrum

stand. Dann wurde die Bohrröhre in zuerst lang-

samer Drehung behutsam auf die Oberfläche des

Steines gedrückt und immer etwas Ö1 zugeträuf’elt,

bis sich die Röhre mit ihren Diamantzähnchen eine

Kreisfurche in den Stein gegraben hatte.

Durch einen ringförmig herumgelegten

Keilschnitt wurde die Fußpartie abgesetzt

Jetzt wurde die Rotation unter Beibehaltung eines

gleichmäßigen und vorsichtigen Abwärtsdruckes be-

schleunigt und solange durchgeführt, bis die Röhre

etwa 8 cm tief in den Kristall eingedrungen war. Es

stand also nach Entfernung der Röhre eine zylin-

drische Kristallsäule in dem Gefäßmassiv da, und

diese wurde mit eineni gegen ihre obere Kante ge-

führten kurzen, scharfen Schlag vom Boden ab-

gesprengt und entfernt. Die im Innern des Gef’äßes

entstandene ungleiche Rruchfläche wurde mit einem

kolbenartigen Werkzeug wieder mit Diamantstaub

und ÖI glattgeschliffen.

Nun kam eine zweite Messingröhre an die Reihe,

diesmal von 55 nun Durchmesser. Dadurch, däß diese

wieder zentrisch auf den Stein aufgesetzt wurde, ent-

stand nun bei Beibehaltung des gleichen Werkvor-

ganges wie zuerst ein Zylinder von etwa 1 cm Wand-

stärke, der durch Einführung einer scharfrandigen,

langstieligen diamantierten Schneidscheibe am Boden

abgeschnitten und entfernt wurde. Auf gleiche Weise

wurde noch ein zweiter Zylinder herausgeholt, und

damit war das Gef’äß soweit ausgehöhlt, daß mit dem

leinschleifen im Innern begonnen werden konnte.

Nun standen aber noch die beiden Henkel vollmassiv

da; auch hier mußte Röhrenbohrtechnik helfen. Das

Gefäß wurde vorsichtig auf eine passende Unterlage

fixiert und mit einem Röhrenbohrer von etwa 10 mm

Durchmesser jeder Flenkelteil durch mehrere neben-

einandergesetzte Bohrungen ausgebohrt und mit un-