HEFT 3

K. HARNECKER: DAMASZENERSTAHL

59

erkalten ließ. Der Prozeß beruhte also auf einer di-

rekten Reduktion des Erzes durch kohlenstoffhaltige

Mittel. Charakteristisch ist für das Verfahren die

außerordentlich langsame Abkühlung der Schmelze,

die besonders sorgfältig vorgenommen wurde. Das

Resultat war ein Material mit außergewöhnlich grob

kristallisierter Struktur, die eine Grundbedingung für

ein Auftreten des Musters bei nachfolgender Bear-

beitung darstellte.

Da mir bei der Firma Henckels, Solingen, in dem

von ihr hergestellten schwedischen Zementstahl ein

Material von sehr grobkörnigem Aufbau zur Verfü-

Abb. 2.

schlossenen Netzen aus, damit die Grundbedingung

für das Damastmuster schaffend. Stärkere Durch-

schmiedung zertrümmert je nach dem Intensitäts-

grade mehr oder weniger diese Nadeln und Netze

zu mikroskopischen kugeligen Gebilden, deren Grup-

penanordnung ein Damastmuster ergibt.

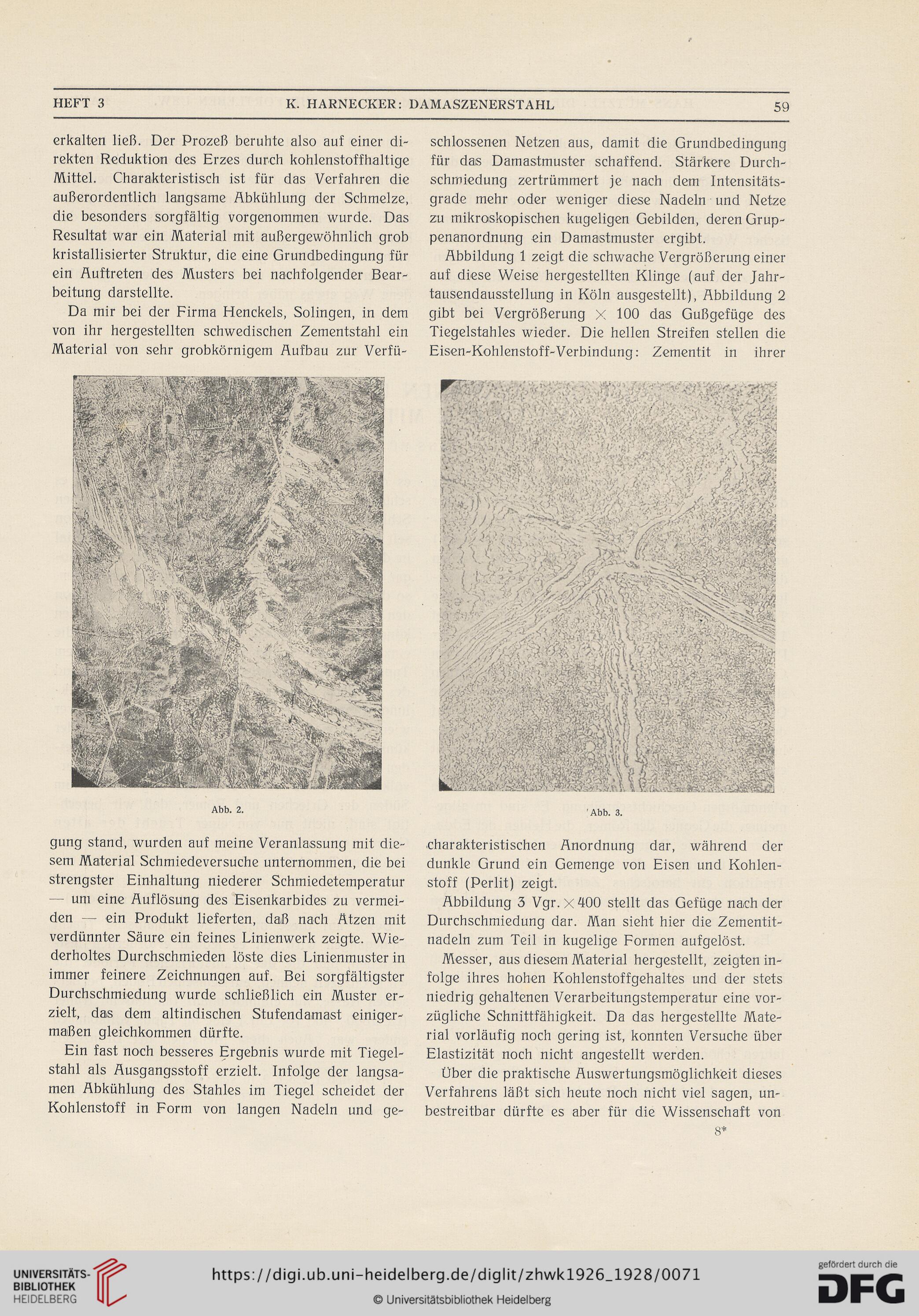

Abbildung 1 zeigt die schwache Vergrößerung einer

auf diese Weise hergestellten Klinge (auf der Jahr-

tausendausstellung in Köln ausgestellt), Abbildung 2

gibt bei Vergrößerung X 100 das Gußgefüge des

Tiegelstahles wieder. Die hellen Streifen stellen die

Eisen-Kohlenstoff-Verbindung: Zementit in ihrer

'Abb. 3.

gung stand, wurden auf meine Veranlassung mit die-

sem Material Schmiedeversuche unternommen, die bei

strengster Einhaltung niederer Schmiedetemperatur

— um eine Auflösung des Eisenkarbides zu vermei-

den — ein Produkt lieferten, daß nach Ätzen mit

verdünnter Säure ein feines Linienwerk zeigte. Wie-

derholtes Durchschmieden löste dies Linienmuster in

immer feinere Zeichnungen auf. Bei sorgfältigster

Durchschmiedung wurde schließlich ein Muster er-

zielt, das dem altindischen Stufendamast einiger-

maßen gleichkommen dürfte.

Ein fast noch besseres Ergebnis wurde mit Tiegel-

stahl als Ausgangsstoff erzielt. Infolge der langsa-

men Abkühlung des Stahles im Tiegel scheidet der

Kohlenstoff in Form von langen Nadeln und ge-

charakteristischen Anordnung dar, während der

dunkle Grund ein Gemenge von Eisen und Kohlen-

stoff (Perlit) zeigt.

Abbildung 3 Vgr.X^OO stellt das Gefüge nach der

Durchschmiedung dar. Man sieht hier die Zementit-

nadeln zum Teil in kugelige Formen aufgelöst.

Messer, aus diesem Material hergestellt, zeigten in-

folge ihres hohen Kohlenstoffgehaltes und der stets

niedrig gehaltenen Verarbeitungstemperatur eine vor-

zügliche Schnittfähigkeit. Da das hergestellte Mate-

rial vorläufig noch gering ist, konnten Versuche über

Elastizität noch nicht angestellt werden.

Über die praktische Auswertungsmöglichkeit dieses

Verfahrens läßt sich heute noch nicht viel sagen, un-

bestreitbar dürfte es aber für die Wissenschaft von

8*

K. HARNECKER: DAMASZENERSTAHL

59

erkalten ließ. Der Prozeß beruhte also auf einer di-

rekten Reduktion des Erzes durch kohlenstoffhaltige

Mittel. Charakteristisch ist für das Verfahren die

außerordentlich langsame Abkühlung der Schmelze,

die besonders sorgfältig vorgenommen wurde. Das

Resultat war ein Material mit außergewöhnlich grob

kristallisierter Struktur, die eine Grundbedingung für

ein Auftreten des Musters bei nachfolgender Bear-

beitung darstellte.

Da mir bei der Firma Henckels, Solingen, in dem

von ihr hergestellten schwedischen Zementstahl ein

Material von sehr grobkörnigem Aufbau zur Verfü-

Abb. 2.

schlossenen Netzen aus, damit die Grundbedingung

für das Damastmuster schaffend. Stärkere Durch-

schmiedung zertrümmert je nach dem Intensitäts-

grade mehr oder weniger diese Nadeln und Netze

zu mikroskopischen kugeligen Gebilden, deren Grup-

penanordnung ein Damastmuster ergibt.

Abbildung 1 zeigt die schwache Vergrößerung einer

auf diese Weise hergestellten Klinge (auf der Jahr-

tausendausstellung in Köln ausgestellt), Abbildung 2

gibt bei Vergrößerung X 100 das Gußgefüge des

Tiegelstahles wieder. Die hellen Streifen stellen die

Eisen-Kohlenstoff-Verbindung: Zementit in ihrer

'Abb. 3.

gung stand, wurden auf meine Veranlassung mit die-

sem Material Schmiedeversuche unternommen, die bei

strengster Einhaltung niederer Schmiedetemperatur

— um eine Auflösung des Eisenkarbides zu vermei-

den — ein Produkt lieferten, daß nach Ätzen mit

verdünnter Säure ein feines Linienwerk zeigte. Wie-

derholtes Durchschmieden löste dies Linienmuster in

immer feinere Zeichnungen auf. Bei sorgfältigster

Durchschmiedung wurde schließlich ein Muster er-

zielt, das dem altindischen Stufendamast einiger-

maßen gleichkommen dürfte.

Ein fast noch besseres Ergebnis wurde mit Tiegel-

stahl als Ausgangsstoff erzielt. Infolge der langsa-

men Abkühlung des Stahles im Tiegel scheidet der

Kohlenstoff in Form von langen Nadeln und ge-

charakteristischen Anordnung dar, während der

dunkle Grund ein Gemenge von Eisen und Kohlen-

stoff (Perlit) zeigt.

Abbildung 3 Vgr.X^OO stellt das Gefüge nach der

Durchschmiedung dar. Man sieht hier die Zementit-

nadeln zum Teil in kugelige Formen aufgelöst.

Messer, aus diesem Material hergestellt, zeigten in-

folge ihres hohen Kohlenstoffgehaltes und der stets

niedrig gehaltenen Verarbeitungstemperatur eine vor-

zügliche Schnittfähigkeit. Da das hergestellte Mate-

rial vorläufig noch gering ist, konnten Versuche über

Elastizität noch nicht angestellt werden.

Über die praktische Auswertungsmöglichkeit dieses

Verfahrens läßt sich heute noch nicht viel sagen, un-

bestreitbar dürfte es aber für die Wissenschaft von

8*